FOURS DE DECAPAGE / NETTOYAGE THERMIQUE

Nos fours de décapage

Le procédé PIROMAX offre une alternative valable aux systèmes traditionnels de peinture mécanique :

à la main avec des abrasifs, avec l’utilisation de solvants chimiques ou avec des procédés cryogéniques, ce qui est très coûteux.

Les solvants sont également coûteux, non récupérables et de plus en plus difficiles à éliminer, tandis que la combustion à l’air libre s’avère très dangereuse, en raison de la forte pollution de l’atmosphère.

Les principaux avantages des nouveaux modèles PIROMAX par rapport aux précédents FOURNACES sont :

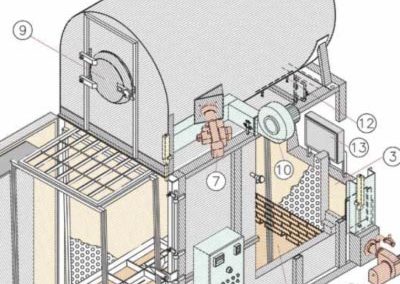

1. la chambre d’épuisement est complètement dégagée de tout obstacle car le tunnel de flamme est placé dans la partie arrière du four ; par conséquent, nous avons l’exploitation maximale du volume de la chambre

2. le système de distribution des fumées à l’intérieur de la chambre est étudié pour garantir la meilleure uniformité de la température au moyen d’un dispositif de collecte des fumées approprié qui relie la chambre primaire à la chambre secondaire.

3. la structure est monolithique avec des dispersions thermiques plus faibles avec une économie d’énergie résultante.

4. le contrôle de la combustion est effectué pendant la phase de brûlage de la peinture, par le ventilateur du brûleur avec la modulation de l’air effectuée par une vanne motorisée actionnée par l’automate.

Le chariot de transport peut être conçu en fonction des besoins spécifiques du client.

Le système présente les avantages suivants :

a) Tout le procédé est réalisé avec une action non-directe de la flamme et à basse température (450°C max.), afin d’éviter toute contrainte thermique.

b) La température est contrôlée en permanence par une thermorégulation spéciale, gérée par un microprocesseur.

c) Le traitement des fumées réduit la pollution des gaz d’échappement jusqu’à des valeurs inférieures à celles acceptées par la loi.

d) Aucune manipulation de matériaux pendant le processus thermique.

e) Systèmes de sécurité maximum avec dispositifs de prévention pour éviter tout accès des travailleurs pendant l’utilisation.

f) Coût de fonctionnement inférieur par rapport à d’autres systèmes de décapage.

g) Aucune exigence de maintenance pertinente.

FOURS PIROMAX

SOMMAIRE

La série Piromax – dans les huit modèles qui caractérisent les deux versions verticale (VT) et horizontale (OR) – naît de l’expérience de centaines d’installations de la série précédente Piromec et elle en représente l’évolution et l’optimisation. Ses caractéristiques constructives et sa technologie la situent à l’avant-garde par rapport aux fours traditionnels avec foyer intérieur qui continuent à être réalisés par la concurrence.

DESCRIPTION

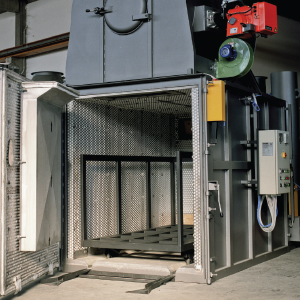

Les modèles de la série PIROMAX VT se prêtent en particulier à traiter des pièces qui de par leurs caractéristiques structurelles et dimensionnelles doivent être accrochées ; ceux de la série PIROMAX OR sont par contre particulièrement indiqués pour les pièces mécaniquement résistantes et/ou d’un poids considérable, qui peuvent être empilées sur le chariot de chargement.

Les innovations technologiques introduites par rapport à la série précédente, permettent aux fours de la série Piromax de se distinguer pour :

- une exploitation maximale du volume de la chambre de décapage à égalité d’encombrements extérieurs ;

- une meilleure uniformité de la température à l’intérieur de la chambre, visant à préserver l’intégrité des pièces devant être traitées et à garantir l’optimisation du traitement ;

- des déperditions thermiques inférieures et, par conséquent, consommations de combustible inférieures.

Les fours Piromax répondent parfaitement aux normes nationales et internationales en matière d’émissions dans l’atmosphère. Ils sont munis de marquage CE, ainsi que prescrit par les directives communautaires en matière de prévention des accidents et par le Décret Présidentiel N. 459 du 24/07/96.

FOURS PIROMOTOR

SOMMAIRE

Les fours Piromotor, fruit d’une expérience consolidée, garantissent fonctionnalité, facilité d’utilisation et pleine conformité avec les normes internationales en matière d’émissions ; ils ont la fonction double de sécher ou de retirer les résines des enroulements électriques et de décaper par un procédé pyrolytique le matériel métallique.

DESCRIPTION

Les modèles de la série « PIROMOTOR » ont été conçus pour résoudre le problème particulier de l’enlèvement de la résine isolante des enroulements des moteurs destinés à être complètement régénérés et récupérés pour une nouvelle utilisation, en passant non seulement à travers la récupération de l’arbre moteur mais aussi du fil de cuivre qui peut être évidemment commercialisé comme sous-produit et acheminé à son tour vers la régénération.

L’innovation significative de l’actuelle et renouvelée série « PIROMOTOR » réside dans la fonction double de ces fours, compte tenu qu’ils peuvent être utilisés aussi comme four de cuisson des résines isolantes des enroulements des moteurs qui viennent d’être régénérés.

Le principe de fonctionnement des fours « PIROMOTOR » dans la phase de décapage thermique se base sur la décomposition pyrolytique de la couche de résine qui enrobe l’enroulement devant être récupéré, alors que dans la phase de cuisson il utilise un système de chauffage à régime réduit, conçu et contrôlé de façon à ne jamais dépasser la valeur opérationnelle prévue pour le séchage optimal du revêtement isolant.

FOURS PIROZETA

SOMMAIRE

Les fours de la série Pirozeta, réalisés en deux modèles, sont caractérisés par la structure typique de la chambre de combustion revêtue de matériau réfractaire résistant aux températures élevées. Très efficaces, les fours de la série Pirozeta, représentent la solution économique mais entièrement fiable pour tout problème de décapage ou d’élimination pyrolytique de résines et de revêtements contenant des composants potentiellement agressifs (PVC).

DESCRIPTION

Le résidu de peinture ou de pellicule de matériau thermolabile est retiré à travers un processus pyrolytique qui favorise la décomposition de celui-ci dans des substances inertes et gazeuses, ces dernières sont ensuite complètement oxydées grâce à l’action combinée (en chambre de post-combustion) de température, durée de séjour et excès d’air.

Les particularités qui caractérisent les fours Pirozeta sont :

- Possibilité de conduire tout le processus à flamme indirecte et à basse température (ne dépassant pas 450°C en phase de décapage thermique) de façon à ne causer aucune déformation permanente des éléments métalliques traités ;

- Contrôle constant de la température de décapage à travers un système approprié de thermorégulation par microprocesseur ;

- Absence totale de manipulation des matériaux devant être traités aussi bien avant qu’après le décapage thermique ;

- Sécurité d’utilisation maximale grâce à l’adoption de systèmes de prévention des accidents empêchant tout contact possible de l’opérateur avec la chambre de décapage pendant le traitement ;

- Coût de gestion résolument plus contenu par rapport à bon nombre d’autres types de traitement ;

- Demande d’entretien négligeable.