HORNOS DE DECAPADO

Toda la gama ofrece una serie de soluciones de alta tecnología que permiten la limpieza total de ganchos, rejillas, rejillas, etc., utilizados en procesos de pintura (en particular con polvo), así como la eliminación de revestimientos plásticos, resinas, adhesivos. , etc mediante un proceso pirolítico realizado en condiciones de temperatura controlada.

La serie PIROMAX, fruto de la experiencia adquirida en la construcción e instalación de más de doscientos sistemas de la anterior serie Piromec, se caracteriza por su concepto decididamente innovador que la sitúa a la vanguardia de otros hornos similares del mercado.

Los hornos de la serie PIROZETA representan la solución económica pero totalmente fiable para cualquier problema de decapado o eliminación pirolítica de resinas y recubrimientos que contengan componentes potencialmente agresivos (PVC).

Los hornos de la serie PIROMOTOR, fruto de una experiencia consolidada, aseguran funcionalidad, facilidad de uso y pleno cumplimiento de las normativas internacionales sobre emisiones; tienen la doble función de secar o remover resinas de bobinados eléctricos y decapado de pintura pirolítica de materiales metálicos.

HORNOS SERIE PIROMAX

SUMARIO

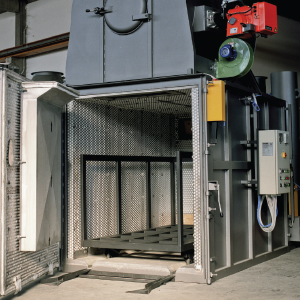

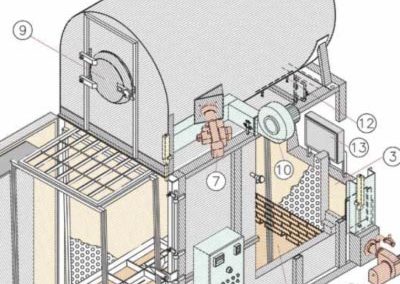

La serie Piromax – en los 8 modelos de las dos versiones, vertical (VT) y horizontal (OR) – nace de la experiencia de cientos de instalaciones de la anterior serie Piromec, de la que representa la evolución y optimización. Sus características estructurales y su tecnología la colocan a la vanguardia con respecto a los hornos tradicionales con fogón interno producidos por nuestros competidores.

DESCRIPCION

Los modelos de la serie PIROMAX VT son particularmente adecuados para tratar piezas que, por sus características estructurales y dimensionales, deben ser colgadas; por el contrario, los de la serie PIROMAX OR son particularmente indicados para piezas mecánicamente resistentes y/o muy pesadas, que pueden ser apiladas en el carro de carga.

Las innovaciones tecnológicas introducidas con respecto a la serie anterior, hacen que los hornos de la serie Piromax se distingan por las siguientes características:

- máximo aprovechamiento del volumen de la cámara de decapado, con las mismas dimensiones exteriores;

- mayor uniformidad de la temperatura dentro de la cámara, salvaguardando la integridad de las piezas que se han de tratar y garantizando la optimización del tratamiento;

- menor dispersión térmica y, en consecuencia, menor consumo de combustible.

Los hornos Piromax cumplen totalmente con las normas nacionales e internacionales en materia de emisiones en la atmósfera. Están dotados de marca CE, según lo dispuesto por las directivas comunitarias en materia de prevención de accidentes y por el D. P. R. N.° 459 del 24/07/96.

HORNOS SERIE PIROMOTOR

SUMARIO

Los hornos PIROMOTOR, fruto de una consolidada experiencia, garantizan funcionalidad, practicidad de uso y plena observancia de las normas internacionales en materia de emisiones; tienen la doble función de secar o eliminar las resinas de los bobinados eléctricos y de decapar materiales metálicos mediante pirólisis.

DESCRIPCION

Los modelos de la serie “PIROMOTOR” han sido concebidos para resolver el problema de la eliminación de la resina aislante de los bobinados de los motores destinados a ser regenerados y recuperados, mediante la recuperación del eje y del hilo de cobre, que puede ser comercializado como subproducto y enviado para su regeneración.

La innovación significativa de la actual y renovada serie “PIROMOTOR” consiste en la doble función que los mismos pueden cumplir, ya que son utilizables también como horno de cocción para las resinas aislantes de los bobinados de los motores regenerados.

El principio de funcionamiento de los hornos “PIROMOTOR” en fase de decapado térmico consiste en la descomposición pirolítica de la capa de resina que reviste el bobinado que se tiene que recuperar, mientras que en fase de cocción se vale de un sistema de calentamiento a régimen reducido, concebido y controlado de manera que jamás pueda superar el valor operativo previsto, para obtener un perfecto secado del revestimiento aislante.

HORNOS SERIE PIROZETA

SUMARIO

Los hornos de la serie Pirozeta, realizados en dos modelos, se caracterizan por la típica estructura de la cámara de combustión, revestida de material refractario resistente a las temperaturas elevadas. Altamente eficientes, los hornos Pirozeta representan una solución económica y totalmente fiable para todos los problemas vinculados al decapado y la eliminación pirolítica de resinas y revestimientos con componentes potencialmente agresivos (PVC).

DESCRIPCION

Los residuos de pintura o de material termolábil son eliminados mediante un proceso pirolítico que favorece la descomposición del mismo en sustancias inertes y gaseosas; estas últimas son oxidadas completamente gracias a la acción combinada (en la cámara de postcombustión) de temperatura, tiempo de permanencia y exceso de aire.

Éstas son las características de los hornos Pirozeta:

- Posibilidad de realizar todo el proceso con llama indirecta y a baja temperatura (no superior a 450 °C en fase de decapado térmico), para no causar ninguna deformación permanente de los elementos metálicos en tratamiento.

- Control constante de la temperatura de decapado mediante un adecuado sistema de termorregulación con microprocesador.

- Total ausencia de manipulación de los materiales a tratar, antes y después del decapado térmico.

- Máxima seguridad de uso, con la adopción de sistemas de seguridad que impiden todo posible contacto del operador con la cámara de decapado durante el tratamiento.

- Costes operativos netamente inferiores con respecto a muchos otros tipos de tratamiento.

- Necesidades de mantenimiento irrelevantes.

El sistema se caracteriza por las siguientes ventajas principales:

- a) Efectuar todo el proceso con llama indirecta ya una temperatura suficientemente baja (máx. 450 °C) como para no inducir deformaciones permanentes en los elementos metálicos a tratar.

- b) Control constante de la temperatura de decapado de la pintura mediante un adecuado sistema de termorregulación con microprocesador.

- c) Depuración de los gases de escape producidos hasta obtener valores de concentración de los principales contaminantes muy por debajo de los generalmente aceptados por los organismos de control.

- d) Ausencia de complicadas operaciones de manipulación de los materiales a tratar tanto antes como después del proceso de decapado.

- e) Máxima seguridad de uso con la adopción de sistemas de prevención de accidentes que impidan cualquier posible contacto del operador con la cámara de decapado durante el tratamiento.

- f) Coste de gestión muy inferior a muchos otros tipos de tratamiento.

- g) Requerimiento de mantenimiento insignificante.